Ralf Schubert gab den Anstoß zur Entwicklung der WK5.

Eindeutige Fehlermeldungen

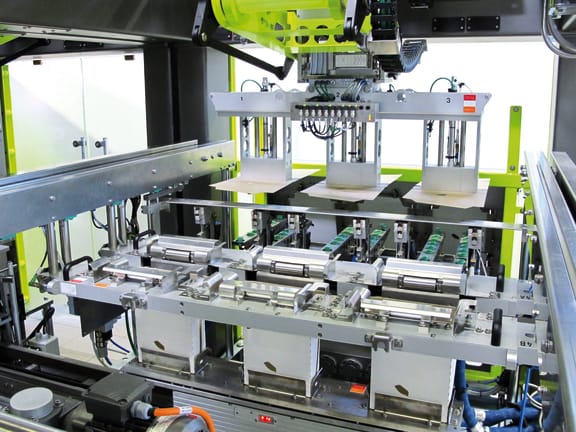

Für die Steuerung der Funktionen einer Teilmaschine ist jeweils ein VMS-Modul zuständig. Roboter mit ihren Werkzeugen, Transmodule, NC-Achsen, Frequenzumrichter, Stellantriebe, Scanner, Kameras, Bedienführung, Fehlervisualisierung, SPS-Funktionalität, die Einbindung von Fremdgeräten sowie die Ankopplung an übergeordnete Softwaresysteme sind mit der Verpackungsmaschinensteuerung in einer einzigen Software integriert. Durch IO-Link ist es nun möglich, nicht nur eine digitale Schaltinformation von und an die VMS-Steuerung zu übertragen, sondern weitere Zustände eines Sensors /Aktors zur Verfügung zu stellen. „Mit dem WK5 schlagen wir eine Brücke zwischen den IO-basierten, modernen Bus-Systemen und einem physikalisch einfach gehaltenen IO-Signal. Dadurch sind Fehlermeldungen eindeutig zuzuweisen“, so Tobias Ott, Leiter Embedded Software bei Schubert System Elektronik. Die WK5 ist so ausgelegt, dass jegliche IO-Link-fähigen Komponenten angesteuert werden können. Die neue Steuerungstechnologie öffnet damit die Tür für die Entwicklung weiterer Anwendungen der Roboterwerkzeugen von Schubert und wird in den nächsten Jahren zusätzliche Innovationen im Bereich automatisierter Verpackungsaufgaben nach sich ziehen.

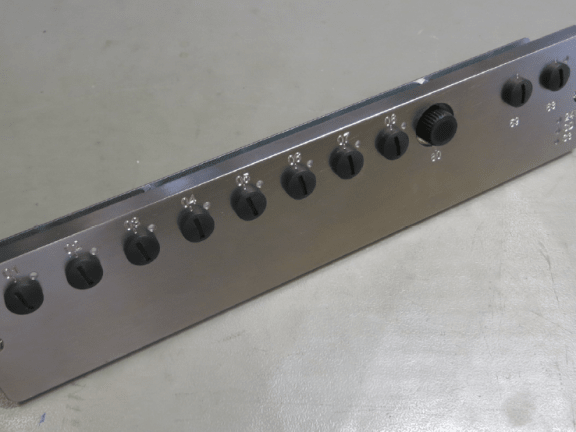

In diesem Fall ist die WK5 an einem F2-Roboter angebracht.