Verpackungsmaschinen mit modularem Bildverarbeitungssystem

Pick and Place Vision System sichert gleichbleibend hohe Qualität

Automatisierung ist ohne industrielle Bildverarbeitung nicht denkbar. Auch in automatisierten Verpackungsprozessen spielen Bildverarbeitungssysteme eine große Rolle. Das ist nicht trivial, denn ein wesentliches Merkmal von Prozessen wie beispielsweise Pick and Place oder bei Schlauchbeutelmaschinen ist der ständig fortlaufende Produktfluss. Kameras arbeiten allerdings mit einzelnen Bildern, die den Produktfluss nicht vollständig darstellen können. Deshalb hat Schubert ein eigenes Pick and Place Vision System entwickelt, das auf die Anforderungen in Verpackungsmaschinen zugeschnitten ist und den Einsatz von Robotik unterstützt.

Vision-System zur Qualitätskontrolle

Mit dem Pick and Place Vision System profitieren Schubert-Kunden in erster Linie von einer automatisierten und hoch effizienten Qualitätskontrolle: Nur Produkte, die den programmierten Spezifikationen des Kunden entsprechen, werden vom Vision-System erkannt und anschließend von den Pick-and-Place-Robotern der Verpackungsmaschine aufgenommen. Egal ob Schlauchbeutelmaschine, Kartonpacker oder einfach Pick and Place – am Ende des Verpackungsprozesses stehen für den Hersteller weniger Ausschuss, weniger Reklamationen, weniger Kosten und die Garantie auf gleichbleibend hohe Produktqualität.

Modular aufgebaute Bildsysteme für jede Anwendung

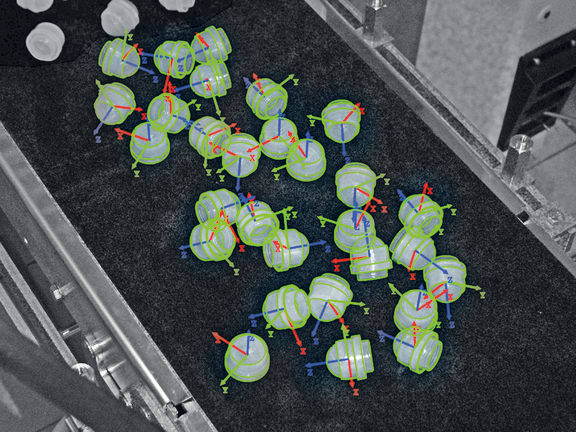

Elementarer Bestandteil des Pick and Place Vision Systems von Schubert sind Zeilensensoren. Sie sind in den Auflicht-Scannern und 3D-Scannern integriert und ermöglichen es, einen stetigen Produktfluss zu beobachten. Wie alle Systemkomponenten in den Verpackungsmaschinen von Schubert ist auch das Vision System modular konstruiert: Die 200 Millimeter breiten Module können in einem Scanner bis zu einer Arbeitsbreite und damit einer Produktbandbreite von 1800 Millimetern kombiniert werden. Um die industrielle Bildverarbeitung zu vervollständigen, umfasst das Vision System auch integrierte Beleuchtung, Software und weitere Anwendungen. Dazu gehört unter anderem der „Griff in die Kiste“, bei dem die Produkte von einem Roboter im Pick and Place aus der Unordnung aufgenommen werden.

Die Zukunft: Neuronale Netze

Es gibt allerdings Produkte, die mit herkömmlicher Bildverarbeitung nicht zu kontrollieren sind. Denn klassische Pick and Place Vision Systeme basieren darauf, dass sich die Produkte mit wenigen Parametern eindeutig identifizieren lassen. Bei so genannten „lebenden“ Produkten, die hohe Produktionstoleranzen aufweisen, sind die Abweichungen so stark, dass sie mathematisch nur schwer oder gar nicht zu beschreiben sind. Die Software müsste zu viele Parameter überprüfen, die zudem miteinander korrelieren und voneinander abhängig sind. Deshalb wird Schubert für sein Vision-System in Zukunft verstärkt auf neuronale Netze und künstliche Intelligenz (KI) setzen. Damit lernt das Bildverarbeitungssystem sich selbst ein und sortiert in einem längeren Lernprozess die Produkte selbstständig in Klassen. Das heißt, dass die Parameter vom System ausgewählt werden und nicht mehr vom Programmierer. Für Kunden bedeutet das ein Schritt in die Selbstständigkeit: Unter bestimmten Voraussetzungen könnten sie mit neuronalen Netzen ihre Verpackungsmaschine in Zukunft allein auf ein neues Produkt einlernen.

Modulare Scanner-Technologie

Bildverarbeitung mit Vision-System in 2D und 3D

Qualitätskontrolle in der Praxis

Pick and Place mit dem Vision-System

Pick and Place Vision System, modular konzipiert

Kontakt

Sie möchten weitere Informationen?

Fragen Sie unseren Experten!