La robotique et le Transmodul pour une efficience maximale et une cadence élevée

Un processus d’emballage robotisé, le transport des produits par Transmodul et un remplissage précis des boîtes – l’installation TLM comprenant deux encaisseuses intégrées assure une efficacité maximale chez Tören. Pour répondre à toutes les exigences d’emballage et aux besoins des clients, l’installation offre en outre une flexibilité extraordinaire : les deux encaisseuses fonctionnent indépendamment l’une de l’autre. En cas de changement de format, les pièces interchangeables peuvent en outre être remplacées en 15 minutes maximum par un seul opérateur de l’installation.

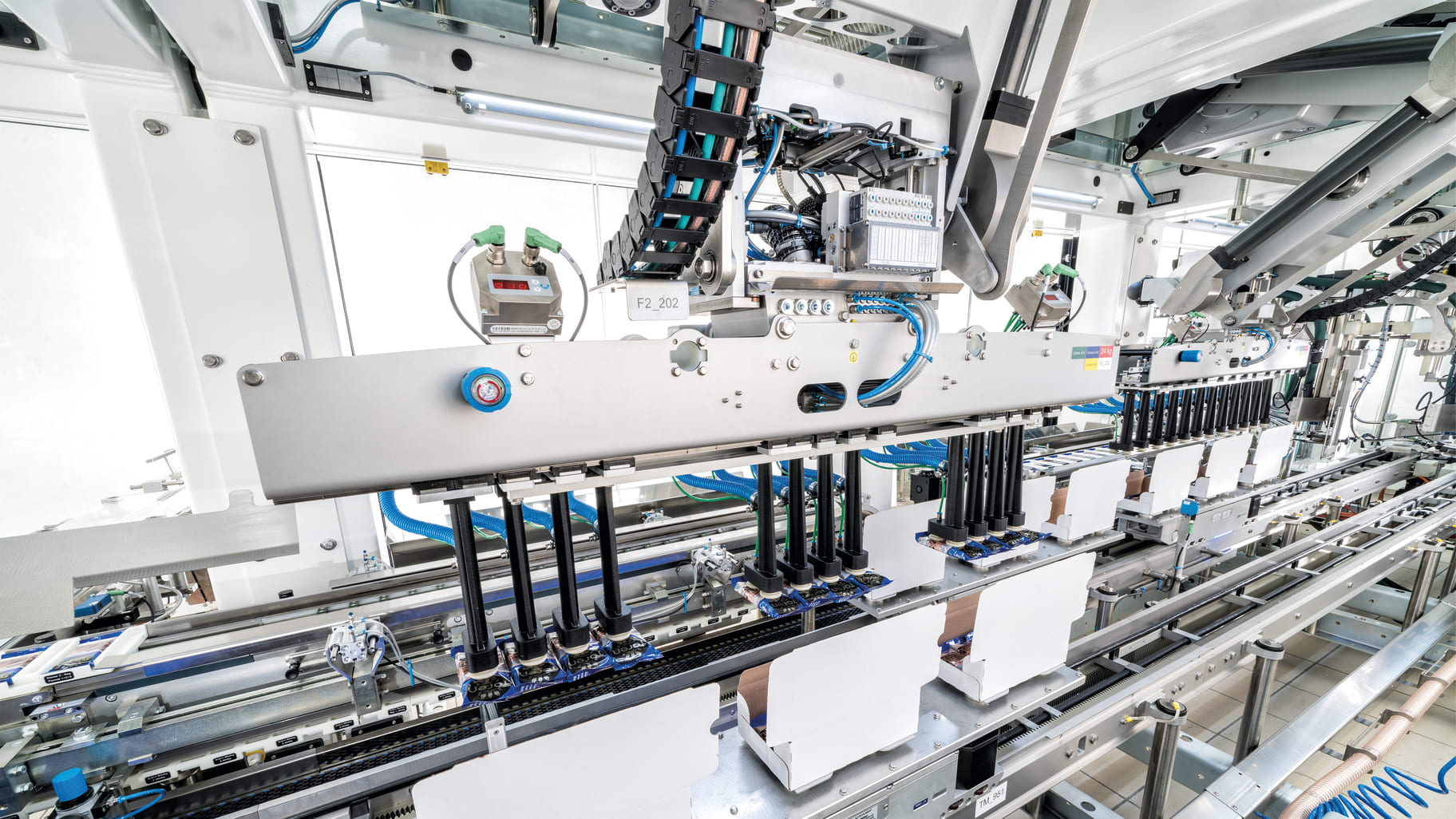

La solution Schubert, peu encombrante, emballe les produits dans quatre bâtis de machine et englobe le formage, le remplissage et la fermeture des boîtes. Une technologie robotique moderne et deux sections de Transmoduls portent l’efficience à un niveau élevé. Les deux encaisseuses de l’installation TLM sont alimentées indépendamment l’une de l’autre par deux ensacheuses horizontales. Les produits chocolatés sont tout d’abord triés dans deux chaînes de groupage de la nouvelle installation. Parallèlement, un robot F2 forme les boîtes et les place alternativement sur l’une des deux sections de Transmoduls séparées. Les robots de transport développés par Schubert relient en continu les différentes étapes du processus à l’intérieur de la machine d’emballage et assurent un processus efficient.

Chaque section de Transmodul comporte une chaîne de groupage et un robot de remplissage F2. Les robots de transport acheminent les boîtes formées à leur poste de remplissage. À ce stade, l’installation décide si la ligne partielle respective doit continuer d’être utilisée. En effet, si l’ensacheuse horizontale correspondante est actuellement arrêtée, les boîtes ne sont pas remplies et le Transmodul attend la reprise de l’alimentation en produits. « Cette conception garantit en permanence la présence de boîtes prêtes à être remplies sur les deux lignes », explique Adnan Akmam, Sales Account Manager.

Un robot de fermeture F2 se trouve à la fin du processus : il ferme les boîtes alternativement sur les deux sections de Transmoduls. Ensuite, les boîtes remplies et fermées sont sorties de la ligne. « Si jamais les robots de remplissage perdent un produit, un vacuostat déclenche une alarme », ajoute M. Akman. Dans ce cas, la boîte incomplète est rejetée pour assurer une qualité parfaite de I’emballage. Grâce à l’intégration du processus à l’aide du Transmodul et à la commande intelligente de la machine, l’ensemble de l’installation s’adapte de manière entièrement automatique à la cadence des ensacheuses horizontales. Cela assure à Tören une production efficiente et continue.

- Deux encaisseuses compactes intégrées au sein d’une installation

- 5 formats de produits différents

- Cadence allant jusqu’à 1 600 produits par minute

- Mise en œuvre du Transmodul

- Nouvelle conception de l’emballage permettant une économie de matériaux allant jusqu’à 25 %