Machines d'emballage avec système de traitement d'images modulaire

Le système de vision pick and place assure une qualité élevée et constante

L’automatisation est impensable sans traitement d’images industriel. Les systèmes de traitement d’images jouent un rôle majeur également dans les processus d’emballage automatisés. Ce n’est pas négligeable, car une caractéristique essentielle des processus tels que le pick and place ou la mise sous sachets dans les ensacheuses horizontales est le flux continu des produits. Les caméras fonctionnent cependant avec des images individuelles qui ne peuvent pas représenter complètement le flux des produits. C’est pourquoi Schubert a développé son propre système de vision pick and place, qui est adapté aux exigences des machines d’emballage et favorise la mise en œuvre de la robotique.

Système de vision pour le contrôle de la qualité

Avec le système de vision pick and place, les clients Schubert bénéficient avant tout d’un contrôle de la qualité automatisé et très efficient : seuls les produits conformes aux spécifications programmées du client sont reconnus par le système de vision avant d’être ramassés par les robots pick and place de la machine d’emballage. Quelle que soit l’application, ensacheuse horizontale, encaisseuse ou simple pick and place – à la fin du processus d’emballage, le fabricant a moins de rejets, moins de réclamations, des coûts réduits et la garantie d’une qualité élevée et constante des produits.

Des systèmes de vision modulaires pour chaque application

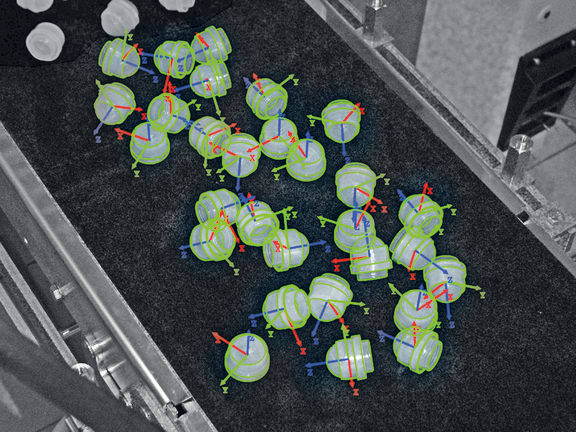

Les capteurs linéaires représentent une composante élémentaire du système de vision pick and place de Schubert. Ils sont intégrés dans les scanners à lumière incidente et les scanners 3D et permettent d’observer un flux de produits constant. Comme tous les composants système des machines d’emballage Schubert, le système de vision est également de conception modulaire : les modules de 200 millimètres de large peuvent être combinés dans un scanner jusqu’à une largeur de travail et donc, une largeur de bande de produits de 1800 millimètres. Pour compléter le traitement d’images industriel, le système de vision comprend également un éclairage intégré, un logiciel et des applications complémentaires. Parmi celles-ci, citons le "dévracage", grâce auquel les produits arrivant en vrac sont ramassés par un robot de pick and place.

L’avenir : les réseaux neuronaux

Certains produits ne peuvent cependant pas être contrôlés au moyen d’un traitement d’images conventionnel. En effet, les systèmes classiques de vision pick and place sont basés sur la possibilité d’identifier clairement les produits au moyen de quelques paramètres seulement. Pour les produits dits "vivants", présentant des tolérances de production élevées, les divergences sont si importantes qu’elles ne peuvent être décrites que difficilement ou pas du tout sur le plan mathématique. Le logiciel devrait vérifier de trop nombreux paramètres, qui sont en outre corrélés et interdépendants. C’est pourquoi Schubert compte s’appuyer à l’avenir de plus en plus sur les réseaux neuronaux et l’intelligence artificielle (IA) pour son système de vision. Selon ce concept, le système de traitement d’images apprend par lui-même et trie les produits automatiquement en catégories, au cours d’un processus d’apprentissage plus long. Cela signifie que les paramètres sont sélectionnés par le système et non plus par le programmeur. Pour les clients, cette approche représente un pas vers l’indépendance : sous certaines conditions, ils pourraient à l'avenir employer les réseaux neuronaux pour apprendre seuls à leur machine d’emballage à reconnaître un nouveau produit.

Technologie de scanner modulaire

Traitement d’images avec système de vision en 2D et 3D

Contrôle de la qualité dans la pratique

Pick and place avec le système de vision

Système de vision pick and place, de conception modulaire

Contact